|

..jpg)

راه اندازی موتورهای فشار قوی

3. راه اندازی موتورهای فشار قوی

مقدمه

اساس انتخاب موتور های فشار قوی اسلیپ رینگی (روتور سیم پیچی شده) ایجاد گشتاور راه اندازی بالا و مهار جریان راه اندازی در لحظه استارت می باشد. بنابراین برای ایجاد چنین شرایطی، یک راه انداز مناسب در لحظه استارت و عبور از این حالت گذرا الزامی است. انواع مختلفی از راه اندازها وجود دارند که هر کدام دارای مزایا ویا معایبی هستند که دراین فصل مورد بررسی واقع می شوند.

با توجه به ورود نیمه هادیها به الکترونیک قدرت و ساخت سافت استارتر ها [1]در قدرتهای بالا و همچنین درایوهای کنترل دور فشار قوی بسیاری از مشکلات راه اندازی حل شده است ولی گران بودن این تجهیزات هنوز به عنوان مانع اصلی برای عمومی شدن این نوع از راه اندازها است.

1-3 استارترهای الکترولیتی [2]

برای ایجاد حداقل جریان و حداکثر گشتاور راه اندازی در موتورهای اسلیپ رینگی، نیاز است در لحظه شروع استارت مقاومت مناسبی با مقاومت روتور سری شده باشد و بعد از استارت موتور به تدریج این مقاومت کاهش یافته و سر انجام زمانی که موتور به دور نامی خود نزدیک شد مقاومت راه انداز کاملا ً از مدار خارج شود. کاهش مقدار مقاومت در این نوع از راه اندازها که به استارترهای آبی نیز معروف می باشند، پیوسته، یکنواخت و بدون وقفه مکانیکی می باشد و الکترولیت نقش مقاومت را ایفا می کند.

معمولا ً راه اندازهای الکترولیتی از قسمت های زیر تشکیل شده اند:

1. مخزن محتوی الکترولیت

2. الکترولیت که معمولا ً از کربنات سدیم Na2CO3 محلول در آب که با نسبت تعین شده تهیه می شود.

3. الکترودها شامل الکترودهای متحرک و ثابت

4. درایو محرک الکترود ها شامل: موتور،گیربکس، شافت و شاسی استقرار الکترودهای متحرک

5. تابلوی فشار قوی شامل : باس بارها، کابل های روتور وکنتاکتور اتصال کوتاه

6. تابلوی فشار ضعیف شامل: تجهیزات کنترل کننده سیستم راه انداز و تجهیزات جانبی

7. سیستم گرم کننده و خنک کننده

8. مکانیسم تشخیص چرخش روتور(Locked rotor protection)

تکنولوژی موتورهای فشار قوی القائی

مخزن :

معمولا ً بدنه مخزن از ورق فولادی10/30 و یا ورق فولادی ضد زنگ ساخته می شود و بهتر است برای جلوگیری از زنگ زدگی ، سطح داخلی آن با وارنیش اپوکسی رزین رنگ آمیزی شود. بدنه مخزن باید به نحوی باشد تا در مقابل حجم بالای الکترولیت از استحکام مکانیکی مطلوب بر خوردار باشد و از نقاط جوشکاری شده احتمال نشتی وجود نداشته باشد. در اکثر مواقع تابلوی کنترل استارتر بر روی بدنه مخزن نصب می شود و شین های ارتباطی از کنتاکتور به الکترودها به وسیله یک بوشینگ آب بند از بدنه عبور می کنند. در بالای بدنه مخزن دریچه بازدید و تعمیرات، لوله هواکش [3] ، دریچه شارژ آب و یا الکترولیت، محل نصب میکسر الکترولیت و گیر بکس محرک الکترودها و ... تعبیه می شود.

در برخی از استارترهای آبی بجای میکسر عمودی پروانه ای در بالای مخزن، از یک لوله ورودی و خروجی در بالا و پایین مخزن به همراه یک پمپ استفاده می شود که وظیفه اختلاط و یکنواخت سازی الکترولیت را به عهده دارد.

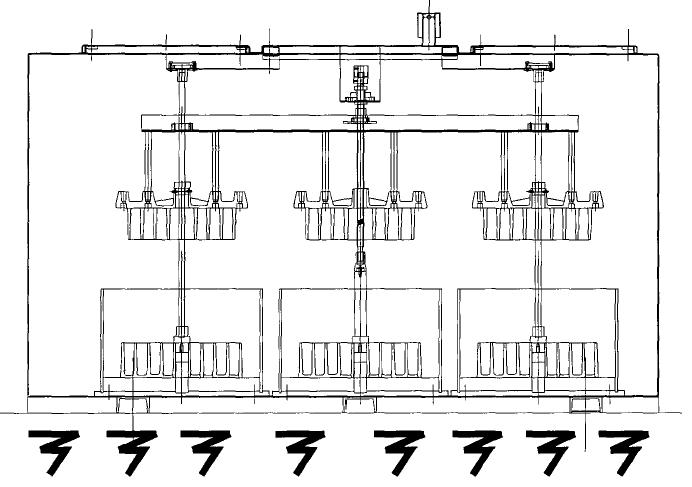

شکل (1-3) نمایی از مخزن استارتر الکترولیتی

الکترولیت :

در حقیقت الکترولیت همان مقاومت سری شده با مقاومت روتور است و بسته به میزان غلظت کربنات سدیم ، فاصله الکترودهای متحرک و ثابت و دمای الکترولیت متغییر می باشد. مقدار مقاومت الکترولیت بر اساس گشتاور راه اندازی موتور تعیین می شود. معمولا ً در راه اندازهای الکترولیتی میزان غلظت نمک در حدود 4% تنظیم می شود.

راه اندازی موتورهای فشار قوی

الکترودها :

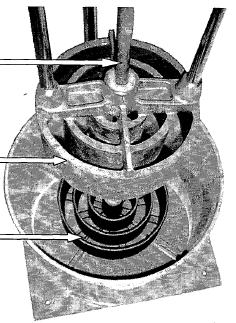

الکترودها شامل سه عدد الکترود ثابت [4] و سه عدد الکترود متحرک [5] هستند که اغلب با آرایش خطی در یک ردیف نصب می شوند و بندرت در برخی از استارترها این الکترودها، با آرایش مثلث شکل هستند. هر الکترود ثابت با الکترود متحرک رو بروی خود مربوط به یک فاز هستند.

الکترودها از ورق فولادی با کربن کم و یا برنزی و به شکل استوانه ای ساخته می شوند. آرایش الکترودها به این صورت است که معمولا ً سه الکترود ثابت به وسیله مقره به قسمت زیرین مخزن متصل می شوند و سه الکترود متحرک به یک شمش متصل می شوند که این شمش نیز توسط سیم ارت با سیستم زمین اتصال دارد. مرکز شاسی نگهدارنده الکترودهای متحرک به شافت گیر بکس مهار می شود و با چرخش گیربکس به سمت پائین یا بالا حرکت می کند.

نگهدارنده و هدایت کننده الکترودهای متحرک

الکترود های متحرک

الکترودهای ثابت

شکل (2-3) نحوه آرایش الکترود های ثابت ومتحرک

تکنولوژی موتورهای فشار قوی القائی

درایو محرک الکترود ها :

همانطور که در شکل(1-3) دیده شد، الکترودهای متحرک بر روی یک شاسی هادی نصب شده اند. در مرکز این شاسی یک شافت رزوه دار قرار گرفته است که انتهای شافت توسط دو مهره در دو طرف شاسی فیکس شده است و سر دیگر شافت در داخل شافت توخالی [6] گیر بکس قرار دارد. یک موتور سه فاز به گیربکس متصل است که با استارت آن بصورت چپگرد یا راستگرد گیر بکس و متعاقبا ً شافت می چرخد و باعث حرکت شاسی و الکترودهای متحرک به بالا و پائین می شود.

تابلوی فشار قوی :

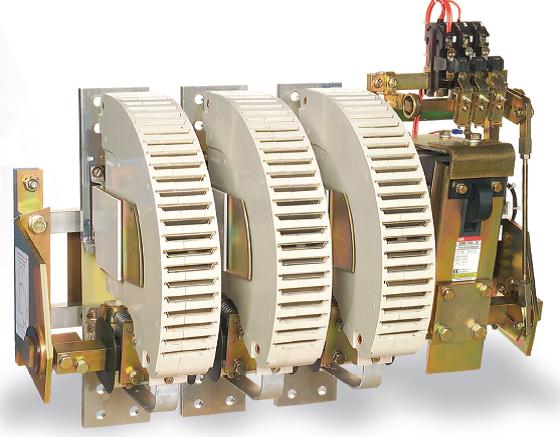

در این قسمت کنتاکتور فشار قوی همراه با ترمینال های کابلهای فشار قوی روتور و باس بارهای مربوطه نصب شده است که وظیفه اتصال کوتاه راه انداز را به عهده دارند. انواع متنوعی از این کنتاکتورها وجود دارد.

شکل (3-3) یک نوع کنتاکتور اتصال کوتاه در استارتر الکترولیتی

معمولا ً کنتاکتهای این کنتاکتور قابل تنظیم می باشد.( برای ایجاد حداکثر سطح تماس بین کنتاکت های ثابت و متحرک و کاهش جرقه ناشی از قطع و وصل) لازم به ذکر است در صورتیکه در لحظه اتصال کوتاه، موتور به سرعت نامی (3% لغزش) نرسیده باشد جرقه شدیدی در کنتاکتور اتفاق خواهد افتاد.

تابلو فشار ضعیف :

این تابلو شامل کنترلر اصلی، کنتاکتورهای فرمان و قدرت فشار ضعیف، فیوزها، کلید تغذیه و .... می باشد. و وظیفه تامین 400 Vac و 24 vdc ، منطق ترتیب عملکرد راه انداز و ارسال و دریافت سایر سیگنال های ایمنی و حفاظتی را به عهده دارد

راه اندازی موتورهای فشار قوی

سیستم گرم کننده و خنک کننده:

با توجه به حجم بالای مخزن راه انداز الکترولیتی و ظرفیت گرمایی ویژه آب ، معمولا ً این نوع راه اندازها در بازه حرارتی 10- تا 42 درجه سانتیگراد قابل استفاده می باشند. ولی علیرغم این موضوع برای جلوگیری از یخ زدگی الکترولیت در زمستان این نوع راه انداز مجهز به هیتر می باشد که در صورت کاهش دمای الکترولیت یک ترموستات در دمای 5 درجه سانتیگراد فرمان استارت هیتر را ارسال خواهد نمود.

با توجه به زمان کوتاه استارت که معمولا ً به مدت 30 تا 40 ثانیه طول می کشد و فاصله مجاز بین دو استارت پیاپی که معمولا ً یک ساعت است، الکترولیت فرصت تبادل حرارتی را خواهد داشت و لی با این وجود اگر دمای الکترولیت از 70 درجه سانتیگراد بیشتر شود ترموستات اجازه استارت مجدد را نخواهد داد. استفاده از مبدل حرارتی بندرت و در شرایط محیطی خاص استفاده می شود.

مکانیسم تشخیص چرخش روتور:

حفاظت از موتور در اثر خطای روتور قفل شدگی علاوه بر اینکه به عهده رله های حفاظتی موتور است باید توسط حفاظت مستقل دیگری نیز با مانیتور کردن پارامترهای روتورتشخیص داده شود زیرا رله های حفاظتی با استفاده از جریان استاتور این خطا را تشخیص می دهند. با توجه به این مطلب در استارتر ها روش هایی برای تشخیص روتور قفل شدگی وجود دارد: روش ولتاژی و روش فرکانسی

از دو فاز روتور در تابلوی راه انداز نمونه گیری می شود و به کنترلر فرکانس [7] یا به کنترلر تقسیم ولتاژ [8] ارسال می شود. این سیستمهای کنترلی با توجه به فرکانس یا ولتاژ اندازه گیری شده نسبت به تشخیص روتور قفل شدگی عمل می کند.

چگونگی عملکرد راه انداز الکترولیتی:

در صورت آماده بودن راه انداز و وجود سیگنال مربوطه همزمان با فرمان استارت به موتور ، فرمان استارت به راه انداز داده می شود. در این حالت موتور محرک الکترودهای متحرک به حرکت در آمده و الکترودها را به سمت الکترود ثابت حرکت می دهد با کاهش فاصله بین این الکترودها مقاومت راه انداز به تدریج کمتر می شود و در مدت زمان معینی (در حدود 40 ثانیه) الکترودهای استوانه ای متحرک در داخل الکترودهای ثابت قرار می گیرند. در این زمان مکانیسم حرکت الکترود ها متوقف می شود و اتصال کوتاه سرهای روتور توسط کنتاکتور اتصال کوتاه کننده انجام می شود و موتور مانند یک موتور روتور قفسی به چرخش خود ادامه خواهد داد. با ارسال سیگنال پایان استارت ، توسط کنتاکت های کمکی کنتاکتور اتصال کوتاه دو روش می تواند انتخاب شود:

1 - الکترودها تا زمان توقف موتور پایین باقی بمانند و بعد از توقف موتور به بالا یعنی نقطه شروع باز گردند.

2 - الکترودها بلافاصله بعد از اتصال کوتاه کنتاکتور اصلی، به سمت بالا حرکت نمایند تا برای استارت بعدی آماده شوند.

هر کدام از روش های عنوان شده مزایا و معایب خاص خود را دارد که عبارتند از:

در روش اول، اگر به هر دلیلی کنتاکتور اتصال کوتاه کننده در حالت کارکرد عادی موتور باز شود آسیبی متوجه کنتاکتور نخواهد شد ولی بزرگترین عیب این روش این است که اگر موتور متوقف شود و بلا فاصله استارت شود به دلیل پایین بودن الکترودهای متحرک، مقاومت راه انداز حداقل بوده و در صورت عدم عملکرد صحیح رله های حفاظتی امکان صدمه به موتور وجود دارد.

تکنولوژی موتورهای فشار قوی القائی

در روش دوم، اگر به هر دلیلی کنتاکتور اتصال کوتاه کننده در حالت کارکرد عادی موتور باز شود جرقه شدیدی در کنتاکتهای کنتاکتور اصلی به وجود می آید که می تواند باعث از بین رفتن کنتاکتور و آتش سوزی تابلوی راه انداز شود.

چگونگی تشخیص نقاط ابتدا و انتهای حرکت:

روش های مختلفی برای تشخیص نقطه شروع و نقطه انتهایی (طول مسیر حرکت الکترود متحرک) وجود دارد که رایج ترین آنها استفاده از cam switch و سنسور پراکسی میتی با تایمر است.

روش اول:cam switch دارای چند کنتاکت قابل تنظیم است که با تنظیم شافت حمل کننده الکترود های متحرک در نقاط بالا و پایین تنظیم کنتاکت های متناظر صورت می گیرد.

روش دوم: در این روش سنسور پراکسی وظیفه تشخیص نقطه شروع (بالا) را به عهده دارد و بعد از حرکت الکترودها به وسیله تایمر که از قبل زمان آن تنظیم شده است، نقطه انتهایی تشخیص داده می شود. اشکال این روش این است که نقطه انتهایی توسط سنسور مستقلی احساس نمی شود.

همواره این نکته باید مد نظر قرار گیرد که در تعیین نقطه بالا، مقاومت الکتریکی مورد نظر تامین گردد و در نقطه پایین الکترود متحرک کاملا ً در داخل الکترود ثابت قرار گیرد بطوریکه قبل از فشار بیش از حد و احتمال آسیب به الکترودها، فرمان از موتور محرک برداشته شود.

در برخی استارترهای الکترولیتی به منظور انجام کارهای تعمیراتی بر روی راه انداز و تنظیم الکترودها ، قسمتی از گیربکس برای جابجایی بصورت هندل دستی لحاظ می گردد که باید اینترلاکینگ مناسبی بین محرک دستی و محرک موتوری برای جلوگیری از آسیب دیدن افراد وجود داشته باشد.

در هنگام تعمیرات در صورتیکه جنس الکترودها از برنز باشد نباید مدت زیادی خارج از الکترولیت نگهداری شوند.

آماده سازی الکترولیت:

شاید بتوان گفت مهم ترین بخش یک راه انداز الکترولیتی، الکترولیت آن است. الکترولیت نقش مقاومت متغیر را به عهده دارد که با تنظیم میزان غلظت کربنات ســـدیم در آب، مقاومت مطلوب برای گشـتاور راه اندازی و جریان راه اندازی بدست می آید.

برای تهیه الکترولیت، ابتدا باید تا نصف حجم مخزن با آب آشامیدنی پر شود دمای این آب باید حداقل 20 درجه سانتیگراد باشد. سپس در ظروف جداگانه 15 لیتر آب داغ با 3 کیلوگرم کربنات سدیم مخلوط می شود. آب داغ در حلالیت کربنات سدیم بسیار موثر است و باید از حل شدن نمک در آب اطمینان حاصل شود. محلول آماده شده را در مخزن ریخته و تا رسیدن به مقدار مورد نظر (مثلا ً 125 کیلو گرم کربنات سدیم برای حجم مخزن 3000 لیتری) این عمل تکرار می شود. باقی مانده حجم مخزن تا رسیدن به سطح مطلوب با آب آشامیدنی پر می شود.

راه اندازی موتورهای فشار قوی

با توجه به تاثیر مستقیم میزان غلظت الکترولیت بر روی گشتاور راه اندازی، درصورتیکه گشتاور راه اندازی پایین باشد باید با اضافه کردن مقداری کربنات سدیم مقاومت را کاهش داد و بالعکس در صورتیکه گشتاور راه اندازی بالا باشد با کم کردن حجم الکترولیت و افزودن آب، میزان مقاومت افزایش داده می شود.

پس از آماده سازی الکترولیت، برای جلوگیری از تبخیر آب در اثر گرما و همچنین ایجاد یک لایه روغن در سطح آب از روغن[9] استفاده می شود. به کمک این لایه روغن، سطح تماس الکترولیت با هوای مجاور از بین میرود و از زنگ زدگی شافت محرک الکترودهای متحرک و بدنه داخلی مخزن جلو گیری می شود. معمولا ً از روغن Shell oil T32 یا روغن های مشابه برای این منظور استفاده می شود. برای اطمینان از مناسب بودن سطح مایع الکترولیت از سنسور سطح سنج استفاده می شود.

جدول زیر میزان حجم مخزن متناسب با توان موتور و میزان روغن ضد تبخیر را که توسط یکی از سازندگان معتبر راه انداز های الکترولیتی ارائه شده است نشان می دهد :

|

مقدار روغن ضد تبخیر (Liter) |

حجم مخزن (Liter) |

توان نامی موتور(KW) |

|

10 |

1000 |

1500 |

|

15 |

2000 |

3000 |

|

15 |

3000 |

5000 |

|

20 |

4000 |

9200 |

|

20 |

6000 |

15000 |

جدول(1-3)

محاسبه مقاومت راه اندازی :

با استفاده از اطلاعات بر روی پلاک و یا مدارک مربوط موتور : Ur ولتاژ روتور Ir و : جریان روتور

که در رابطه بالا d به کاربرد موتور بستگی دارد:

|

کاربرد |

ثابت[10] d |

|

فن |

1 |

|

آسیاب |

4/1 |

|

سنگ شکن |

8/1 |

جدول(2-3)

تکنولوژی موتورهای فشار قوی القائی

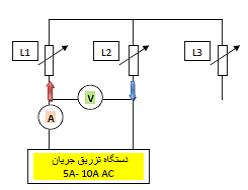

پس از محاسبه مقاومت هر فاز باید مقدار مقاومت واقعی الکترولیت اندازه گیری و با مقدار محاسباتی مقایسه شود. با استفاده از یک دستگاه تزریق جریان، جریانی بین 5 تا 10 آمپر به دو سر مقاومت L1 و L2 تزریق می شود.

با توجه به مدار نشان داده شده و اندازه گیری ولتاژ و جریان، مقدار مقاومت راه انداز در نقطه شروع اندازه گیری می شود:

با توجه به مقایسه مقاومت محاسبه شده و مقاومت بدست آمده از تست ، نسبت به اصلاح غلظت الکترولیت اقدام می شود و پس از رسیدن به نقطه مطلوب، موتور در حالت بدون بار و سپس با بار استارت می شود و منحنی جریانی آن مورد بررسی قرار می گیرد. برای رسیدن به منحنی جریانی مطلوب در صورت لزوم درصد غلظت الکترولیت اصلاح می شود.

مثال) یک موتور اسلیپ رینگی با قدرت KW4670 در سطح ولتاژ V 6600 و سرعت چرخش r.p.m 995 با جریان استاتور A 6/479 به عنوان محرک در یک آسیاب سیمان گلوله ای استفاده می شود اگر جریان روتور A 1745 و ولتاژ روتور آن V 1610 باشد مقدار مقاومت الکترولیت راه انداز را محاسبه نمائید.

![]()

با توجه به کاربرد موتور d=1.4 است بنابراین داریم:

الکترولیت راه انداز فوق الذکر با توجه به مباحث قبلی و بر اساس مشخصات سازنده تهیه گردید. با استفاده از تزریق جریان به وسیله یک دستگاه جوش الکتریکی مقادیر جدول زیر بدست آمد. دمای محیط در هنگام آزمایش 32 درجه سانتیگراد بوده است.

راه اندازی موتورهای فشار قوی

|

مقاومت نقطه انتهای مسیر |

مقاومت نقطه وسط مسیر |

مقاومت نقطه شروع مسیر |

مقاومت بین فاز |

|

0.0726Ω |

0.423Ω |

0.681Ω |

K , M |

|

0.0710Ω |

0.426Ω |

0.693Ω |

K , L |

|

0.0735Ω |

0.419Ω |

0.657Ω |

L , M |

مثلا ً مقاومت بین دو فاز K , M در نظر گرفته می شود: مشاهده می شود مقدار مقاومت بدست آمده کمی کمتر از مقدار محاسبه شده است بنابراین مقداری از الکترولیت تخلیه و به همان مقدار آب اضافه می شود. و مجددا ً تست تکرار می شود که نتیجه زیر را به دنبال دارد:

|

L , M |

K , L |

K , M |

مقاومت بین فاز |

|

0.748Ω |

0.746Ω |

0.751Ω |

مقاومت نقطه شروع مسیر |

بنابراین داریم:

که به مقدار محاسبه شده نزدیک تر می باشد. البته این نکته را باید در نظر گرفت که مقادیر محاسباتی بر اساس دمای 20 درجه سانتیگراد می باشند و آزمایش عنوان شده در دمای 32 درجه سانتیگراد انجام شده است.

· تاثیر دما ومیزان غلظت بر مقاومت راه انداز و گشتاور راه اندازی :

به علت تاثیر گرما بر تغییر مقدار مقاومت الکترولیت در دمای محیطی متفاوت، منحنی های متنوعی از گشتاور - سرعت در یک موتور القایی اسلیپ رینگی بوجود خواهد آمد به عبارتی با افزایش دمای الکترولیت مقدار مقاومت الکترولیت کاهش یافته و در پی آن گشتاور راه اندازی کاهش و جریان راه اندازی افزایش می یابد و بالعکس با کاهش دمای الکترولیت، مقاومت افزایش و گشتاور راه اندازی نیز افزایش می یابد. اما نکته ای که باید به آن توجه کافی نمود این است که اگر چه در اثر کاهش دمای الکترولیت مقاومت آن در شروع استارت بالا است و جریان راه اندازی بسیار کاهش می یابد ولی به همین نسبت مقاومت حداقل الکترولیت در نقطه انتهایی و در لحظه اتصال کوتاه کنتاکتور اصلی نیز بالاتر از حد معمول است لذا در لحظه اتصال کوتاه مقاومت نسبتا ً بزرگی به یکباره از مدار روتور حذف خواهد شد در نتیجه موتور جریان بالایی را تجربه خواهد کرد که می تواند باعث تحریک رله ها شده و موتور را متوقف کند.

این مسئله از دیدگاه دیگر نیز قابل تحلیل خواهد بود با افزایش مقاومت الکترولیت در اثر کاهش دما، سرعت چرخش موتور در طول مدت زمان استارت با سرعت نامی موتور فاصله زیادتری نسبت به زمان نرمال دارد لذا در هنگام اتصال کوتاه کنتاکتور راه انداز، موتور برای رساندن دور خود به دور نامی جریان زیادی خواهد کشید.

تکنولوژی موتورهای فشار قوی القائی

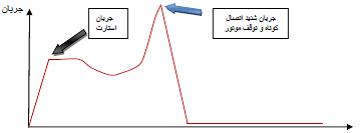

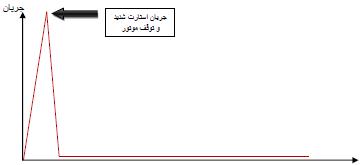

شکل (4-3) نمودار جریان – زمان موتور در شرایط غلظت مطلوب الکترولیت

شکل (4-3) نمودار جریانی رفتار موتور را در شرایط مطلوب الکترولیت نشان می دهد. ذکر این نکته ضروری است که دما نسبت مستقیم با غلظت الکترولیت دارد. در دمای بالاتر از نرمال موتور همان رفتار را نشان خواهد داد که در غلظت بالا نشان می دهد و بالعکس. شکل (5-3) نمودار جریان- زمان موتور در شرایط غلظت کمتر از نرمال الکترولیت را نشان می دهد. در این نمودار، جریان راه اندازی به علت مقاومت زیاد الکترولیت، بسیار محدود ولی جریان اتصال کوتاه کنتاکتور راه انداز، بسیار شدید می باشد که باعث تحریک رله توقف موتور شده است.

شکل (5-3) نمودار جریان- زمان موتور در شرایط غلظت کم الکترولیت

اگر میزان غلظت الکترولیت بیشتر از حد نرمال و یا دمای الکترولیت خیلی بالا باشد. مقاومت الکترولیت بسیار کم شده و جریان راه اندازی به شدت افزایش می یابد و این افزایش جریان راه اندازی بلافاصله سبب تحریک رله و توقف موتور خواهد شد.

راه اندازی موتورهای فشار قوی

شکل (6-3) نمودار جریان- زمان موتور در شرایط غلظت زیاد الکترولیت

بهترین شرایط تنظیم غلظت و یا دمای استارتر شرایطی است که نقاط پیک جریانی هم در لحظه استارت و هم در لحظه اتصال کوتاه کنتاکتور استارتر در حد نرمال باشند.

در صورت داغ شدن غیر عادی مخزن الکترولیت رعایت موارد زیر الزامی است:

* تعداد استارت ها محدود شود.

* عملکرد کنتاکتور اتصال کوتاه بررسی شود در شرایط نرمال افت ولتاژ در دو سر کنتاکت های هر فاز باید صفر باشد.

* اگر راه انداز مجهز به مبدل حرارتی است، آب خنک کننده مبدل بررسی شود.

* عملکرد پمپ سیرکوله مایع الکترولیت و ترموستات بررسی شود.

* از باز بودن مسیر لوله هواکش اطمینان حاصل شود.

* اگر مسیر لوله هواکش مخزن مسدود باشد در اثر افزایش دمای الکترولیت و تجمع بخار احتمال انفجار مخزن وجود دارد.

تکنولوژی موتورهای فشار قوی القائی

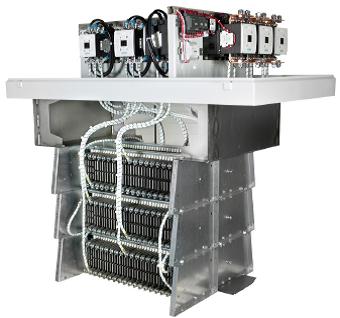

2-3 استارترهای روغنی

راه اندازهای روغنی یکی دیگر از راه اندازهای رایج در راه اندازی موتور های فشار قوی اسلیپ رینگی است. در این نوع راه اندازها از المان های صفحه ای فلزی از جنس چدن یا فولادی با ظرفیت گرمایی بالا به عنوان مقاومت استفاده می شود. برای بدست آوردن مقاومت نهایی مورد نظر، صفحات مقاومتی بصورت ردیفی[11](قفسه ای) با هم ترکیب می شوند و از اتصال این ردیف های مقاومتی به وسیله شین های مسی میزان مقاومت هر مرحله[12] مشخص می شود.

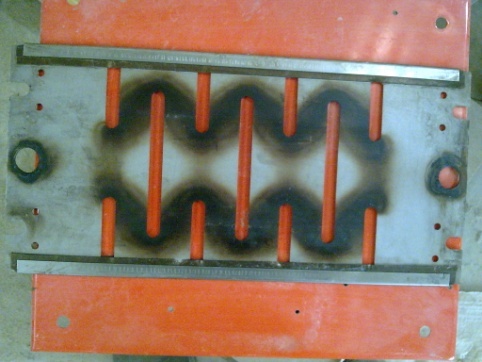

شکل (7-3) نمونه یک مقاومت صفحه ای سالم شکل (8-3) یک مقاومت صفحه ای معیوب

هنگام استارت موتور در اثر عبور جریان روتور از مقاومتهای مذکور حرارت مقاومت ها افزایش می یابد در صورت مناسب نبودن سیستم استهلاک حرارت ، صفحات مقاومتی صدمه خواهند دید. برای خنک کردن این مقاومت ها می توان از روغن ویا از هوا [13] استفاده نمود علت نامگذاری استارتر های روغنی به دلیل استفاده از روغن به عنوان ماده مستهلک کننده حرارت در استارتر است و بر خلاف تصور برخی روغن به عنوان عایق استفاده نمی شود.

قفسه های مقاومتی با کلیه اتصالات مربوطه در داخل مخزن روغن قرار می گیرد. برای روغن استارتر می توان از روغن ترانسفورماتور براساس استانداردIEC 296 Class II استفاده کرد. ولی ذکر این نکته ضروری است که، همیشه استارتر ها بدون روغن تحویل داده می شو.ند. و قبل از برقراری اتصال الکتریکی باید شارژ شوند.

استارتر های روغنی همانند استارتر های الکترولیتی برای هر قدرتی ساخته می شوند. عوامل تاثیر گذار در اندازه استارتر های روغنی همانند الکترولیتی عبارتند از:

1 - قدرت موتور

2 - شرایط بار موتور

3 - تعداد دفعات استارت از شرایط سرد

4 - تعداد استارت در ساعت

5 - زمان استارت که بستگی به اینرسی موتور و بار دارد.

راه اندازی موتورهای فشار قوی

برخلاف استارتر های الکترولیتی که هر کدام از فاز های استارتر با بدنه (زمین) استارتر اتصال الکتریکی دارد در استارتر های روغنی باید هر کدام از فازها با بدنه (زمین) کاملا ً ایزوله باشد و یکی از تست های سلامت استارتر های روغنی استفاده از تست مگر[14] برای اطمینان از ایزوله بودن مقاومت ها از بدنه و اتصال زمین است.

نقطه ضعف این مقاومت ها درمحل اتصال صفحه ها با میله عایق نگهدارنده می باشد. در شکل(9-3) یک صفحه مقاومت صدمه دیده را نشان می دهد. مسیر عبور جریان بصورت رگه سیاه رنگ دیده می شود و درسوراخ اتصال صفحه به میله، ذوب شدگی صفحه کاملا ً مشهود است. در صورت اتصال کوتاه هر کدام از صفحات با میله نگهدارنده قفسه ، می توان گفت

استارتر سوخته است و باید عایق میله و صفحه و یا صفحات معیوب، بازسازی و یا تعویض شوند.

شکل (9-3) مقاومت های صفحه ای ترکیبی

در هر ردیف از صفحات مقاومتی برای عایق کردن دو صفحه از هم از بوشینگ های سرامیکی و یا عایق مشابه و برای اتصال دو صفحه، از بوشینگ های فلزی هادی استفاده می شود. برای برقراری اتصال الکتریکی قفسه های مقاومتی با هم از شین ها و میله های مسی استفاده می شود.

برای اطمینان از سالم بودن مقاومت ها ی هر فاز باید مقدار مقاومت های هر فاز با دو فاز دیگر در هر مرحله با هم برابر باشند[15]. در صورت برابر نبودن مقدار اهم فاز ها با هم استارتر دچار صدمه شده است.

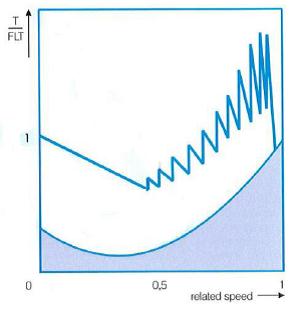

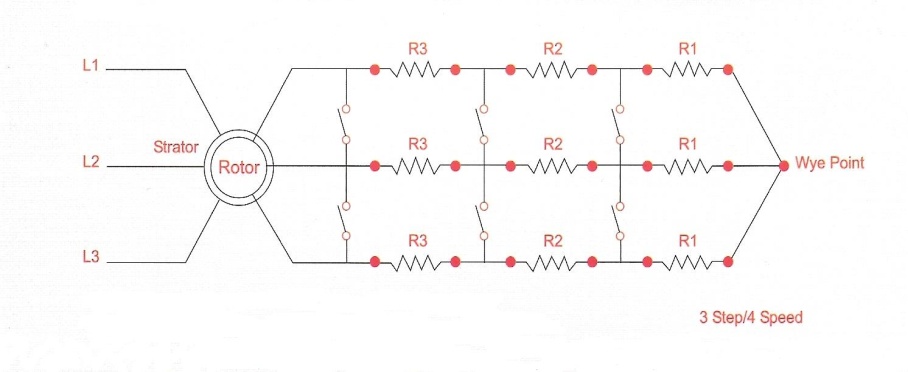

برخلاف استارتر های الکترولیتی که در طول مدت استارت موتور، از مقدار مقاومت بصورت پیوسته و یکنواخت کاسته می شد در استارتر های روغنی تغییر مقاومت گسسته و پله ای انجام می شود و پس از اتصال کوتاه روتور توسط کنتاکتور اصلی استارتر از مدار خارج می شود. بنا به طراحی و شرایط موتور استارترها چند مرحله ای(پله ای) ساخته می شوند شکل (10-3) نمودار گشتاور- سرعت موتور مجهز با استارتر روغنی را در پله های مختلف نشان می دهد.

تکنولوژی موتورهای فشار قوی القائی

شکل (10-3) منحنی گشتاور- سرعت موتور با استارتر روغنی

با توجه به شرایط محیطی و کاربرد، این

استارترها می توانند دارای پمپ سیرکوله روغن و یا رادیاتور با فن برای بهبود تهویه

باشند. معمولا ً استارتر های روغنی در دمای ![]() 100 با آلارم و در

100 با آلارم و در ![]() 130 با توقف، حفاظت می شود.

130 با توقف، حفاظت می شود.

برای طراحی استارتر مناسب باید اطلاعات درستی در مورد : دمای محیط، نوع کاربرد، جریان روتور، ولتاژ روتور و قدرت نامی موتور در دسترس باشد.

همانطور که در بخش استارتر های الکترولیتی عنوان شد با تغییر دمای الکترولیت، مقاومت الکترولیت تغییر نموده در نتیجه گشتاور راه اندازی ودر پی آن جریان راه اندازی تغییر خواهد کرد ولی این مسئله در استارتر های روغنی مصداق ندارد و این تغییرات خیلی جزئی و تقریبا ً قابل اغماض است و اثر تعیین کننده ای در منحنی گشتاور- سرعت ندارد و می توان گفت گشتاور و جریان راه اندازی مستقل از دمای راه انداز می باشد.

ذکر این نکته ضروری است که در اثر استارت های پیاپی و افزایش دمای روغن وتولید حبابهایی از گازهای محلول در روغن و افزایش حجم این گازها در مخزن روغن احتمال انفجار استارتر وجود دارد.

استارتر های روغنی به دو دسته تقسیم می شوند:

استارتر روغنی کنتاکتوری [16] :

در نوع کنتاکتوری کاهش میزان مقاومت استارتر، کاملا ً استاتیکی و با وصل کنتاکتورها یکی پس از دیگری بصورت الکتریکی بر اساس فرمان کنترلر انجام می شود و پس از کاهش مقاومت به حداقل در آخرین مرحله کنتاکتور اتصال کوتاه کننده، مدار روتور را اتصال کوتاه می کند و جذب باقی می ماند.

راه اندازی موتورهای فشار قوی

پس از چند لحظه کلیه کنتاکتورها به استثنای کنتاکتور اصلی برای استارت بعدی رها می شوند. در شکل(11-3) یک استارتر کنتاکتوری سه مرحله ای نشان داده شده است. در مدل های قدیمی منطق زمان بندی و فرمان به کنتاکتورهای هر مرحله، به وسیله رله و تایمر و در مدل های جدید با استفاده از کنترلر های قابل برنامه ریزی انجام می شود.

شکل (11-3) مدار قدرت یک استارتر کنتاکتوری سه مرحله ای

استارتر روغنی غلطکی[17] :

در این نوع از استارترها، قفسه های صفحات مقاومتی همانند نوع کنتاکتوری ثابت هستند و به کمک یک سیستم موتور- گیربکس با یک محور عمودی، وظیفه تغییر مقاومت بصورت مکانیکی با اتصال پیاپی کنتاکتهای مربوط به مقاومتهای هر مرحله انجام می شود. در این نوع از استارتر ها به علت متحرک بودن برخی از اجزاء، استهلاک بیشتری نسبت به نوع کنتاکتوری وجود دارد. در شکل های (12-3) و (13-3) تصاویر از هر دو نوع استارتر نشان داده شده است.

شکل (12-3)استارتر روغنی، نوع کنتاکتوری شکل (13-3) استارتر روغنی، نوع غلطکی

[1] Soft starters

[3] Ventilator

[4] Fix electrode

[5] Mobile electrode

[6] Hollow shaft

[7] Frequency controller

[8] Voltage divider controller

[9] Anti- evaporation

[10] Starter duty

[11] Rack

[12] Stage

[13] Air-cooled

[14] Megger

[16] Contactor type oil cooled starter

[17] Drum type oil cooled starter

گالري تصاوير

جهت بزرگنمايي، تصويري را لمس كنيد

|

ما اینجا هستیم |

|

تماس با ما جهت ارتباط با شرکت فنی و مهندسی بهینه توان اندیش ایرانیان فرم زير را تكميل نماييد |

|

درباره ما شرکت فنی و مهندسی بهینه توان اندیش ایرانیان

با نام اختصاری بتا ایرکو بعنوان یکی از محدود شرکت های تولید کننده استارترهای الکترولیتی(Liquid Starter) در کشور، از سال 1388 با کادر مجرب فنی و مهندسی پا به عرصه صنعت نهاد و تا سال 1391 علاوه بر فعالیت در زمینه برق صنعتی بصورت تخصصی در زمینه موتورهای فشار قوی و انواع راه اندازها و به ویژه استارترهای آبی و روغنی به مطالعه، بررسی، آنالیز قطعات و همچنین به تعمیرات استارترهای الکترولیتی و روغنی پرداخته است و ماحصل تجربیات خود را در محصول تولیدی خود ارائه نموده است.در زمینه ساخت استارترهای الکترولیتی روش ساخت بر مبنای مطالعه و الگو برداری از انواع برندهای اروپایی و آمریکایی بوده است و در این زمینه کلیه نقاط قوت برندهای معتبر را در محصول تولیدی خود بصورت تکمیلی و ترکیبی لحاظ نموده است بطوریکه محصول موجود فاقد نقاط ضعف سایر سازندگان بوده و با قابلیت اطمینان و طول عمر بالا قابل رقابت با سایر سازندگان معتبر بین المللی این تجهیز می باشد.کادر فنی و مهندسی این شرکت دارای تحصیلات دانشگاهی معتبر و با تجربه اجرائی مدیریتی ، مهندسی بیش از دو دهه در کارخانجات صنعتی بزرگ خصوصا صنعت سیمان می باشند و با کلیه مسائل فنی اجرایی مانند نصب و راه اندازی، بهره برداری و تعمیر و نگهداری آشنایی کامل داشته و به عبارت بهتر برخواسته از صنعت و کارخانجات می باشند که این خود راهگشا در درک متقابل فنی و اجرایی بین سازنده و مصرف کننده خواهد بود.با توجه به حجم وسیع واردات انواع استارترهای الکترولیتی از کشورهای خارج و خروج ارز از کشور، این شرکت در صدد است تا بعنوان یک تولیدکننده تخصصی داخلی در راستای استقلال اقتصادی و صنعتی کشور گام بردارد. |

شبکه های اجتماعی